Tipos de Pallets y recomendaciones de uso

El pallet es considerado uno de los Sistemas de Unitarización de Carga más simples y utilizados en la actualidad, ya que permite agrupar bultos de diferente peso, tamaño y dimensión en una unidad homogénea de carga, lo cual se traduce en una reducción de los costos y riesgos asociados a la operación logística. Un pallet, plataforma de carga o paleta es una armazón fabricada de madera, plástico o de otros materiales, empleado en el movimiento de carga, ya que facilita el levantamiento y manejo con pequeñas grúas (manuales, eléctricas o hidráulicas).

Su uso se remonta a Segunda Guerra Mundial para la manipulación de material de guerra. El pallet consiste en una plataforma, generalmente fabricado de madera, constituida por dos pisos unidos por largueros, que puede ser manipulada por carretillas elevadoras de horquillas o transpaletas y que permite el agrupamiento de la mercancía sobre ella, constituyendo la unidad de carga. Permite la manipulación y distribución de la mercancía hasta el destino final, en condiciones óptimas y con el mínimo esfuerzo. La apertura de los mercados y la globalización internacional hacen que el Comercio sea cada día mayor y ha convertido al pallet en un elemento imprescindible para la distribución de los productos, tanto a nivel local, como de la Distribución Física Internacional DFI.

Dimensiones y Características de los Pallets

Las dimensiones del pallet vienen fijadas de forma que sean submúltiplos de las dimensiones longitudinal y transversal del lugar donde se realice el transporte. La idea es no se pierda mucho espacio en el receptáculo de un camión furgón, de un vagón ferroviario, bodegas de la nave, de una aeronave, containers, etc. Además, de ser posible, es ideal que sea un múltiplo de las dimensiones del producto o del envase que se pretenda paletizar.

Por otro lado, está la necesidad de utilizar medidas estándar para todos los pallets. La utilización del pallet normalizado viene determinada en gran parte por las necesidades del cliente y de los medios de transporte. En la actualidad existen dos medidas de pallets normalizadas, el europallet de 1.200 x 800 mm y el universal de 1.200 x 1.000 mm. El primero se utiliza sobre todo en Europa y el universal es propio del mercado americano y japonés.

Otra característica importante es la resistencia del pallet, muy relacionada con su función. Se consideran varios tipos de resistencia, tales como la resistencia a la compresión, que sirve para conocer la carga máxima que puede soportar el pallet, la resistencia a la flexión, que es un dato importante para la utilización de eslingas, y la resistencia al impacto, que determina el aguante a golpes en el caso de caída accidentales o de su posible rotura.

Vida útil de los Pallets

La vida útil del pallet depende sobre todo del tipo de gestión que elija el usuario. Por ejemplo se encuentra el pallet a fondo perdido. El pallet se compra y se utiliza para un único servicio. El proveedor envía la mercancía a su cliente y se olvida del pallet. A partir de ese momento el cliente dispone del pallet para volver a su utilización, mandar reparar o enviar al vertedero.

También está el pallet de segunda mano o recuperado. Se trata de un pallet que se ha utilizado y posteriormente ha sido reparado para volver a las actividades de distribución y almacenaje.

Finalmente se encuentra la recuperación, reparación y reciclaje de pallets, se trata de empresas que se dedican a recoger y a reparar, si es posible, los pallets que se estropean. Si no es posible, reciclan el material dando la mayor utilidad o beneficio posible. Los pallets reparados vuelven al mercado, tratándose de pallets de segunda mano.

Materiales utilizados en la Fabricación de Pallets

Dentro de los materiales más utilizados se encuentra el pallet de madera, que representa entre el 90% y 95% del mercado de pallets. Actualmente, la normativa internacional obliga a tratar la madera que se destina a la exportación. Debido a esto, el pallet podría perder su hegemonía en los transportes intercontinentales ya que sólo existen dos formas de tratamiento, ninguna de las cuales es sencilla de aplicar para grandes volúmenes. Se debe aplicar calor a 56º C de temperatura durante 30 minutos o fumigar con bromuro de metilo, que corresponde a un gas altamente tóxico y peligroso en su manipulación.

También se fabrican pallets de plástico, con menor presencia, se presenta como una alternativa al pallet de cartón en envíos internacionales. Generalmente es el pallet escogido por su bajo peso e higiene. Se destina generalmente a nichos de mercado del sector de la logística industrial donde es muy conveniente para los almacenes automatizados.

Además hay pallets de cartón que se escogen por sus garantías de higiene al tratarse de un producto desechable. Los pallets de cartón son de un solo uso y se destinan mayoritariamente al mercado agrícola o agroalimentario. Están fabricados en cartón ondulado, encoladas unas partes a otras con lo que no emplean ni grapas ni clavos.

Los pallet de fibra de madera, están hechos de viruta de madera y resina. La viruta se obtiene de manera industrial residual y de los propios pallets de fibra de madera que son reciclados. No presenta clavos ni tornillos ni grapas. Están disponibles en varias medidas y capacidades que van desde 250 hasta 1.250 kilos. Respecto a su eliminación, es similar a los pallets de madera. La viruta se puede reutilizar para hacer nuevos pallets y otros productos de manera prensada.

Los pallets de metal son mucho menos utilizados, pero ofrecen los mayores valores de resistencia a la carga. Están hechos principalmente de acero aunque también se hacen en aluminio. Es el de mayor duración de los existentes en el mercado, y aunque su precio es bastante alto, esta inversión inicial se recupera debido a su larga vida útil. Principalmente se emplean en sectores en los que funcionan sistemas cerrados o en los que los pallets se recuperan; así como en aquellos en los que tienen que soportar cargas muy altas, tales como la industria militar y aeroespacial.

Embarques de Exportación con Pallet de Madera

La reglamentación fitosanitaria utilizada actualmente en el mundo es NIMF-15, que significa Normas Internacionales para Medidas Fitosanitarias, de la IPPC The International Plant Protection Convention. Este organismo pertenece a la ONU y es la única entidad que regula y autoriza esta norma a nivel internacional. La norma entró en vigor en el año 2004 y se aplica a pallets y embalajes de madera para exportación. Exige dos requisitos imprescindibles, por una parte un certificado de origen del pallet y otro del tipo de tratamiento aplicado para su desinfección. Para cumplir con el segundo caso se permiten dos tratamientos, por una parte un tratamiento térmico y fumigación con bromuro de metilo. El térmico, es un tratamiento permanente, mientras que el bromuro de metilo debe ser renovado cada dos meses. El Protocolo de Montreal, firmado por una multitud de países, promueve abandonar la utilización de tratamiento químico con bromuro de metilo a partir de 2005.

La NIMF-15 trata de evitar la entrada de plagas, insectos o parásitos que pueda contener la madera procedente de otros países.

Optimización en el Uso del Pallet

El paletizado es la acción y efecto de disponer mercancía sobre un pallet para su almacenaje y transporte. La carga del pallet se puede realizar a mano aunque no es el sistema tradicional. La cantidad máxima de paquetes que deben ser manipulados a mano es de 25 kgs y está cada vez más limitado a 15 kgs para adaptarse a las limitaciones del género femenino y prevenir las paradas de trabajo por dolores de espalda y otras dolencias. Lo más habitual es su manipulación mecánica.

Para los paquetes paletizados, el medio de manipulación más básico es la transpaleta. Se trata de un instrumento de manejo manual con horquillas que eleva la carga tan sólo unos centímetros, lo justo para moverla de sitio. La medida máxima entre las horquillas es de 120 cm a 150 cm. El apilador es una evolución de la transpaleta que dispone de dos horquillas inferiores fijas y dos móviles. Permite superponer al menos 2 pallets, quedando la parte fija a la altura del suelo. Por ello, sólo se puede utilizar el pallet en un sentido y no en el que tiene listón inferior pues se destruye el pallet.

También se utiliza la carretilla elevadora que es un vehículo manejado por un conductor para apilar la carga. Este es el sistema de trabajo más extendido actualmente. Existen varios tipos de carretillas elevadoras con conductor, cuyos requisitos son menores que para los medios precedentes ya que las horquillas son más finas y regulables lateralmente, a diferencia del paletizador automático que es una especie de ascensor eléctrico que va depositando los pallets en los nichos de un almacén automatizado.

Los paletizadores automáticos exigen requisitos suplementarios como que la altura de la nave disponible esté repartida por huecos. Los pallets no pueden apilarse unos sobre otros y deben entrar en el emplazamiento previsto, es decir la altura máxima = altura del emplazamiento (H) – 100 mm. aproximadamente. Si los nichos del almacén no tienen plataformas, los pallets reposan habitualmente sobre 2 barras cuyo espacio estándar más habitual es 800, 1.000 o 1.200 mm entre ejes. Por ello, es obligatorio que la base inferior del pallet exista aunque sea parcialmente reducida a los patines o que estos patines sean, preferentemente, perpendiculares a las barras. Para los paletizadores y otros almacenes automatizados, los lados exteriores de la carga y del pallet deben respetar rigurosamente las tolerancias requeridas por el cliente.

La maquina paletizadora o estibadora es una máquina que combina componentes mecánicos y eléctricos con la finalidad de colocar productos sobre una paleta, que puede ser de madera, metal o plástico para la conformación de una estiba. En sustitución de la paleta, existen también las hojas deslizables o mejor conocidas como “slip sheet”. Estas hojas deslizables pueden ser de cartón o plástico. Para la utilización de estas hojas deslizables, se necesita instalar un aparato especial en los montacargas para poder colocar las estibas una encima de la otra, este aparato tiene por nombre “push and pull”.

Las paletizadoras de sacos de 25 Kg actuales pueden paletizar desde 600 sacos por hora, con una paletizadora robot que posee un brazo mecánico con una capacidad de hasta 4.500 sacos por hora, que generalmente son máquinas un poco más complejas utilizadas en la industria del cemento.

Recomendaciones Generales en el Uso del Pallet

Hay que tener en cuenta algunas consideraciones a la hora de determinar la altura y peso de la carga paletizada, como por ejemplo un contenedor de 40 pies tiene capacidad para transportar internamente un total de 23 pallets europeos de dimensión 120 x 80 cm o 20 pallets americanos de 120 x 100 cm, aprovechando la superficie del contenedor en un 80% y 87% respectivamente. Algunos productos pueden constituir cargas demasiado pesadas para las carretillas elevadoras pequeñas que caen de frente al intentar elevar la carga. Conviene por tanto limitar el peso limitando el número de pilas o disminuir la altura de la carga paletizada. Del mismo modo, algunas estanterías de almacenamiento admiten una carga por m² reducido, y conviene igualmente limitar el peso de la carga.

Otros almacenes están equipados con ascensores o montacargas entre las plantas cuya altura es reducida y no pueden admitir las cargas a plena altura. Hay que prestar atención al sentido de los patines cuando la carga se introduce con holgura respecto al pallet y la carga del pallet no puede hacerse más que por 2 entradas a causa de la longitud de las horquillas o la estabilidad en la manipulación. Una mala elección del sentido obliga a almacenar sobre 2 pilas, lo que provoca una pérdida de espacio de almacenamiento. La altura de los camiones se sitúa habitualmente entre 2,5 m. y 2,6 m. y hay que prever alrededor de 15 cm. de margen para poder elevar la carga al interior del camión lo que deja una altura útil disponible de alrededor de 2,4 m.

Hay que prestar atención a determinados casos especiales tales como los viejos remolques con altura máxima alrededor de 2,35 m. o como en los camiones frigoríficos en que a veces las mangas de ventilación limitan la altura a 2 m. los contenedores marítimos son todos diferentes, la altura accesible para que las personas puedan coger los embalajes que están en lo alto de la carga paletizada no debe ser superior a 1,8 a 1,9 m. Se recomienda transportar 2 pallets de 1,2 m superpuestos y no sólo uno solo de 1,8 m. La tasa de relleno del camión es mejor a pesar de las manipulaciones. Además, la altura de las instalaciones de almacenamiento de muchos distribuidores están equipadas con estanterías paletizadoras y limitan la altura a 1,35 m o 1,2 m máximo.

Una carga que exceda el pallet, exigirá una mayor resistencia al apilamiento del embalaje, puesto que sólo una parte de las aristas externas contribuirá al esfuerzo de resistencia. Además, sufrirá directamente los choques y las fricciones que se produzcan en el proceso. Todo embalaje mal superpuesto o inútilmente cruzado, verá también aumentada su necesidad de resistencia al apilamiento en proporción inversa al perímetro portante que queda para soportar la masa que recibe.

La principal consecuencia de una mala paletización por un mal posicionamiento de los embalajes es la necesidad de sobredimensionar la resistencia del embalaje, lo que supone una pérdida económica y aumento de riesgo de litigios en el transporte. Debe evitar que la carga sobresalga del pallet pues se expone al punzonamiento de las capas inferiores lo que implica una menor resistencia al apilamiento, una carga demasiado introducida en el pallet provoca vacío entre las cargas que se escoran y degradan. Se deben cruzar las camadas, sobre todo las superiores, pues de lo contrario se produce inestabilidad de la carga que se abre en lo alto y se deben superponer las cajas sobre sus aristas para optimizar la carga.

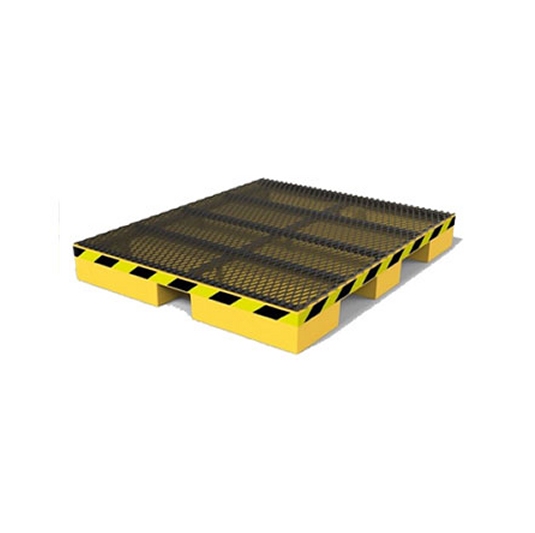

Caddys antiderrames para Tambor con Contención Poly-Dolly

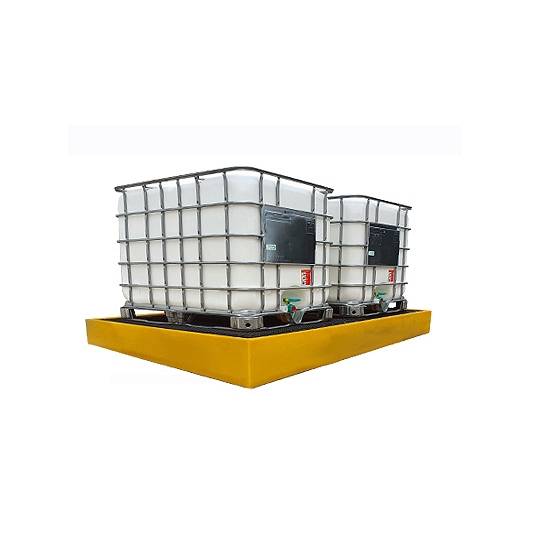

Caddys antiderrames para Tambor con Contención Poly-Dolly  Bateas de contención para 2 IBC cubitainer 1000 litros pallet antiderrame

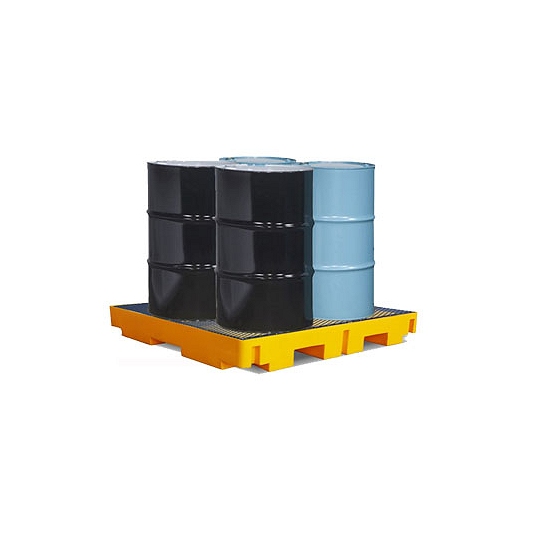

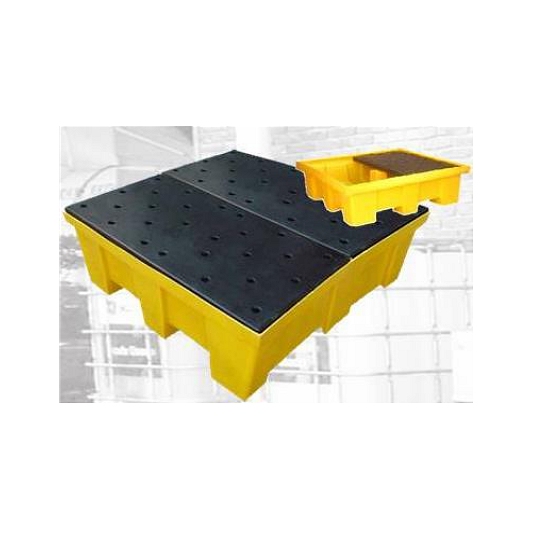

Bateas de contención para 2 IBC cubitainer 1000 litros pallet antiderrame  Bateas de contención 4T 230 lts plásticas 4 tambores pallet antiderrame 230 Litros

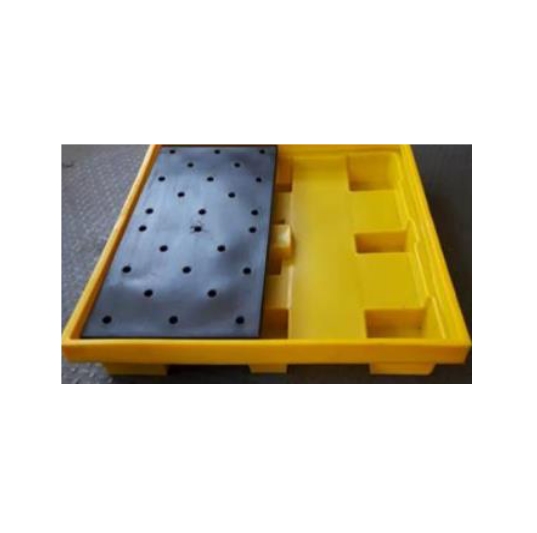

Bateas de contención 4T 230 lts plásticas 4 tambores pallet antiderrame 230 Litros  Bateas de contención 4T 180 lts plásticas para 4 tambores pallet antiderrame 180 Litros

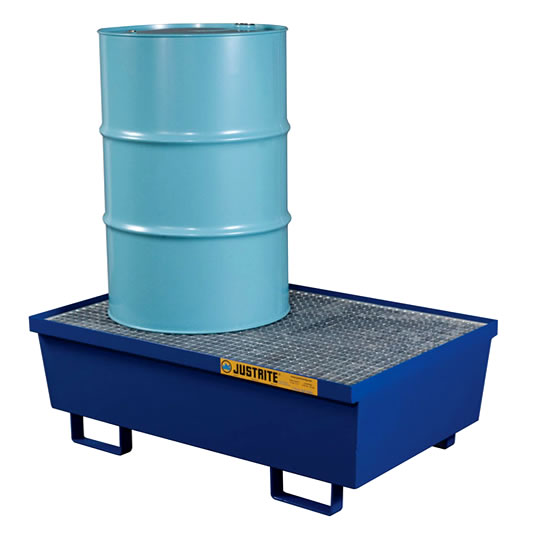

Bateas de contención 4T 180 lts plásticas para 4 tambores pallet antiderrame 180 Litros  Bateas de contención 1T plásticas para 1 tambor antiderrame pallet

Bateas de contención 1T plásticas para 1 tambor antiderrame pallet  Tanques de enjuague de banco Justrite 27322 - 83 litros

Tanques de enjuague de banco Justrite 27322 - 83 litros  Bidones plásticos para ácidos Justrite 14265 (ex 14724) de boca ancha con indicador de nivel y accesorios de acero inoxidable - 8 lts.

Bidones plásticos para ácidos Justrite 14265 (ex 14724) de boca ancha con indicador de nivel y accesorios de acero inoxidable - 8 lts.  Bidones plásticos para ácidos Justrite 14765 de boca ancha con accesorios de acero inoxidable - 19 lts.

Bidones plásticos para ácidos Justrite 14765 de boca ancha con accesorios de acero inoxidable - 19 lts.  Bidones para ácidos y corrosivos Justrite 12162 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color blanco - 4 lts.

Bidones para ácidos y corrosivos Justrite 12162 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color blanco - 4 lts.  Bidones para ácidos y corrosivos Justrite 12163 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color blanco - 2 lts.

Bidones para ácidos y corrosivos Justrite 12163 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color blanco - 2 lts.  Bidones para ácidos y corrosivos Justrite 14045 ovalados plásticos Tipo I con accesorios de acero galvanizado - Color rojo - 2 lts.

Bidones para ácidos y corrosivos Justrite 14045 ovalados plásticos Tipo I con accesorios de acero galvanizado - Color rojo - 2 lts.  Bidones para ácidos y corrosivos Justrite 14065 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color rojo - 2 lts.

Bidones para ácidos y corrosivos Justrite 14065 ovalados plásticos Tipo I con accesorios de acero inoxidable - Color rojo - 2 lts.  Bidones plásticos para ácidos y corrosivos Justrite 14140 ovalados Tipo I con accesorios de acero galvanizado - Color rojo - 4 lts.

Bidones plásticos para ácidos y corrosivos Justrite 14140 ovalados Tipo I con accesorios de acero galvanizado - Color rojo - 4 lts.  Bidones para laboratorio plásticos Justrite 14586 con bomba - 19 lts.

Bidones para laboratorio plásticos Justrite 14586 con bomba - 19 lts.  Bidones plásticos para ácidos y corrosivos Justrite 14261 ovalados Tipo I con accesorios de acero inoxidable - Color rojo - 9 lts.

Bidones plásticos para ácidos y corrosivos Justrite 14261 ovalados Tipo I con accesorios de acero inoxidable - Color rojo - 9 lts.  Bidones plásticos para corrosivos Justrite 12765 ovalados - 19 lts.

Bidones plásticos para corrosivos Justrite 12765 ovalados - 19 lts.  Bidones para laboratorio no metálicos Justrite TF12755 - Linea Centura™ Modelo TF - 19 lts.

Bidones para laboratorio no metálicos Justrite TF12755 - Linea Centura™ Modelo TF - 19 lts.  Bidones plásticos para ácidos y corrosivos Justrite 14540 ovalados con grifo superior - 19 lts.

Bidones plásticos para ácidos y corrosivos Justrite 14540 ovalados con grifo superior - 19 lts.